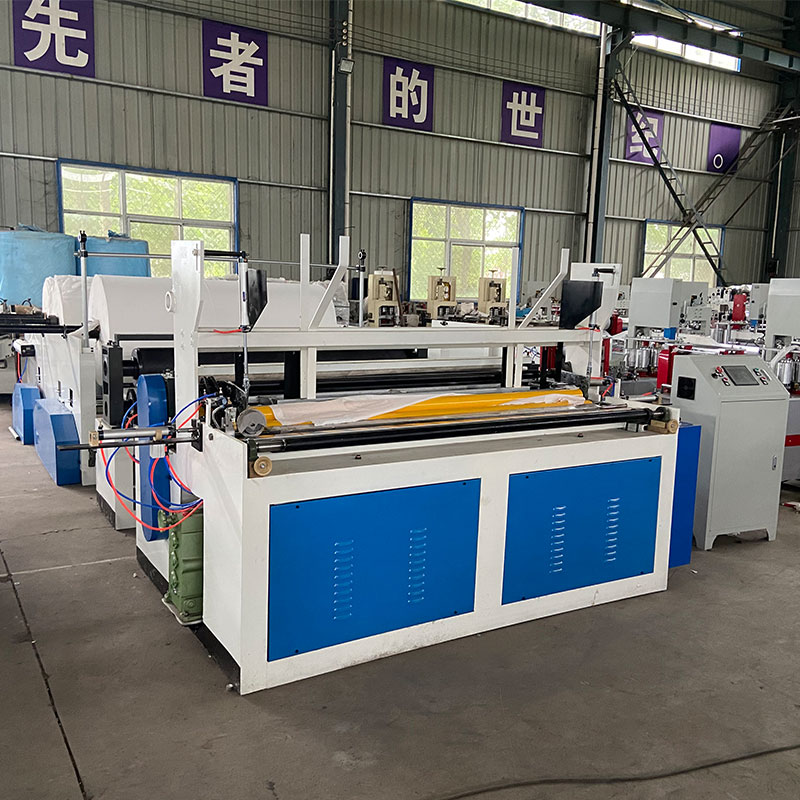

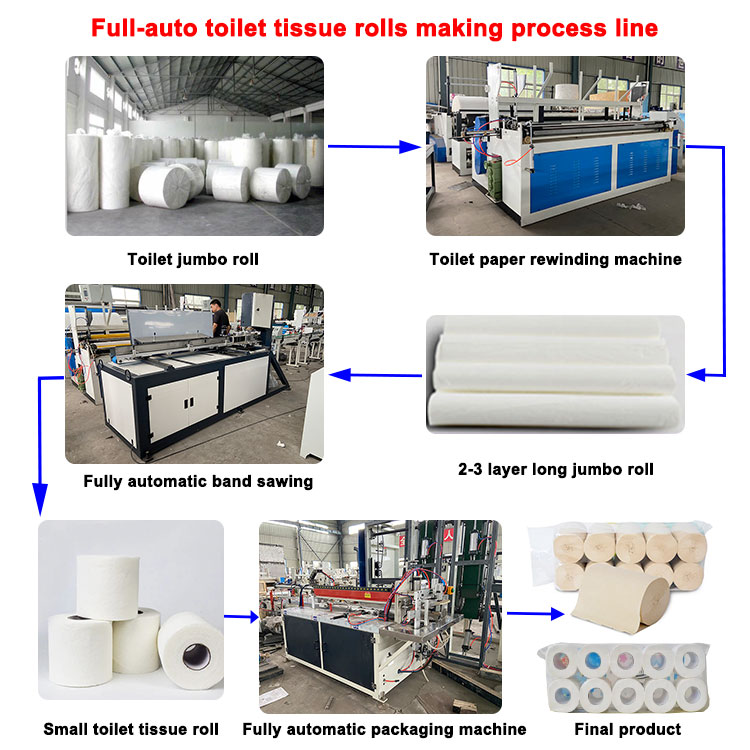

ऑटोमैटिक हाई स्पीड टॉयलेट पेपर/मैक्सी रोल रिवाइंडिंग मशीन टॉयलेट पेपर रोल/मैक्सी रोल प्रोसेसिंग के लिए है। मशीन में कोर फीडिंग यूनिट है और यह कोर के साथ और बिना कोर के दोनों तरह से काम कर सकती है। जंबो रोल से प्राप्त कच्चे माल को पूरी तरह से एम्बॉसिंग या एज एम्बॉसिंग करने के बाद, परफोरेशन, एंड कटिंग और टेल ग्लू स्प्रे करके एक लॉग बनाया जाता है। फिर इसे कटिंग मशीन और पैकिंग मशीन के साथ प्रोसेस करके तैयार उत्पाद बनाया जाता है। मशीन पीएलसी द्वारा नियंत्रित होती है और इसे टच स्क्रीन के माध्यम से संचालित किया जाता है। पूरी प्रक्रिया स्वचालित है, संचालन में आसान है और मानव लागत को कम करती है। हमारी मशीन ग्राहकों की आवश्यकताओं के अनुसार विशेष रूप से निर्मित की जा सकती है।

| वस्तु | टॉयलेट पेपर बनाने की रिवाइंडिंग मशीन |

| मॉडल संख्या | वाईबी-1880 |

| कागज की चौड़ाई | 1880 मिमी |

| तैयार व्यास | 50-1880 मिमी समायोज्य चौड़ाई |

| आधार व्यास | 1200 मिमी (अन्य आकार भी उपलब्ध हैं) |

| जंबो रोल कोर व्यास | मानक 76 मिमी |

| प्रक्रिया क्षमता | 80~280 मीटर/मिनट |

| बैक स्टैंड | मानक तीन-परत समकालिक संचरण |

| पैरामीटर सेटिंग | पीएलसी कंप्यूटर ऑपरेटिंग सिस्टम इंटरफ़ेस |

| छिद्रण पिच | 2: 150~300 मिमी 3: 80~220 मिमी |

| हवाई प्रणाली | 3 हॉर्सपावर का एयर कंप्रेसर, न्यूनतम 5kg/cm2Pa का दबाव |

| शक्ति | चरणहीन परिवर्तनीय गति |

| वज़न | 2800 किलोग्राम |

| आयाम | 6200*2600*800 मिमी |

1. स्वचालित रिवाइंडिंग, तैयार उत्पादों की स्वचालित डिलीवरी, रिवाइंडिंग को तुरंत रीसेट करने, स्वचालित ट्रिमिंग, ग्लू स्प्रे और सीलिंग सिंक्रोनाइज़ेशन में पीएलसी का उपयोग किया जाता है। पारंपरिक वाटरलाइन ट्रिमिंग के स्थान पर, नई ट्रिमिंग स्टिकी टेल तकनीक का उपयोग किया गया है, जिससे तैयार उत्पादों में 10-20 मिमी का टेल बचता है और यह उपयोग में आसान है। इससे पेपर टेल की बर्बादी कम होती है, जिससे लागत में कमी आती है।

2. तैयार उत्पाद में रिवाइंडिंग प्रक्रिया से पहले पहले ढीलेपन की समस्या को हल करने के लिए पीएलसी का उपयोग किया जाता है, ताकि तैयार उत्पाद के लंबे समय तक भंडारण के दौरान ढीले कोर की समस्या का समाधान हो सके।

3. मूल पेपर मॉनिटरिंग सिस्टम के अनुप्रयोग से, टूटे हुए पेपर के कारण मशीन स्वतः बंद हो जाती है। उच्च गति वाली प्रक्रियाओं में, टूटे हुए पेपर के कारण होने वाले नुकसान को कम करने और उच्च गति वाले उपकरणों के सुचारू संचालन को सुनिश्चित करने के लिए बेस पेपर की वास्तविक समय में निगरानी की जाती है।